AI落地实践连载②|不止于管理软件重构,AI正重新定义工业过程控制

在人工智能加速向千行百业渗透的当下,各企业如何将AI技术落地为实际生产力?

为探寻答案,6月6日,“智见新局・AI—— 人工智能 ToB 场景落地研讨会”在金现代成功召开。

中国信通院、国网信产集团、中航工业航空研究院、华润江中、上海建科、日照钢铁、金现代等众多企业代表齐聚,分享AI在不同业务领域的高价值落地场景。

上期分享了日照钢铁的 “AI + 招投标文档审查” 实践经验。本期跟随金现代董事长黎峰的演讲,深入工业过程控制场景,解码AI重新定义工业生产的逻辑和路径。

以下为演讲精华实录:

前面大家聊的AI应用大多集中在管理软件领域,其实 AI 在工业过程控制中同样效果显著。今天我想分享的,就是 AI 在工业过程控制中的实际应用案例。

金现代信息产业股份有限公司董事长 黎峰

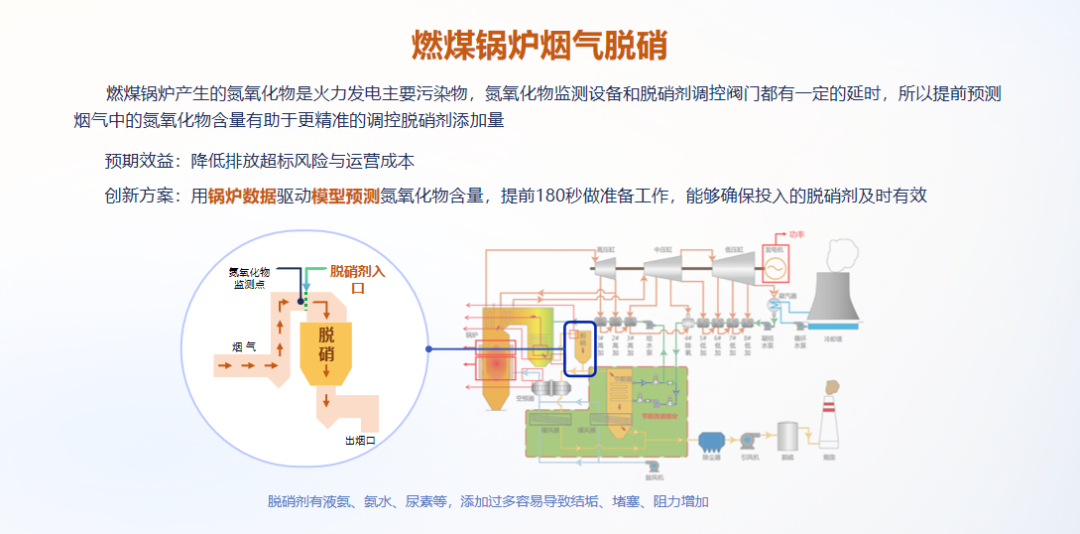

电厂燃煤锅炉氮氧化物含量预测

第一个案例是燃煤锅炉氮氧化物含量预测。燃煤锅炉产生的氮氧化物是火电厂主要污染物之一,必须进行脱硝处理。但实际操作中存在多重延迟:氮氧化物含量检测延迟,脱硝剂阀门控制有延迟,药剂在管道中流动也有延迟,整个系统延迟累计约三分钟。

因此,我们需要精准预测三分钟后排烟中的氮氧化物含量 —— 这仅凭人工经验是很难实现的,于是我们引入大模型,通过建模预测180秒后的氮氧化物含量,以此来确保脱硝剂投放比例精准、投放时机及时。

因为如果脱硝剂投加量不足,脱硝的效果就不达标;如果过量,会导致结垢、堵塞、阻力增加,同时增加脱硝剂成本。这是我们与某热工院合作的实际项目,非常具有现实意义。

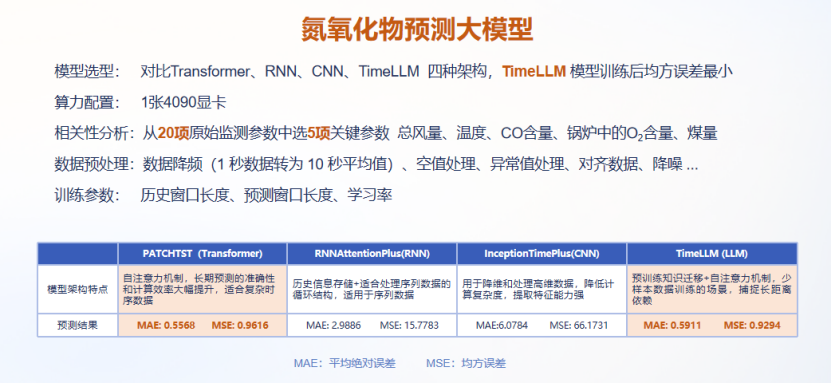

在模型选型阶段,我们对比了Transformer、RNN、CNN、TimeLLM四种架构(参数量均小于10亿),算力配置要求不高,仅需1张4090显卡即可运行。

另一个关键环节是参数筛选:我们从锅炉20项原始监测参数中,通过相关性分析精选出总风量、温度、CO含量、锅炉O₂含量、煤量这5项核心参数,用于模型训练。

在数据处理方面,我们从DCS系统获取100万条原始数据,通过降频处理至10万条,同时完成空值、异常值处理及数据降噪。并且对历史窗口长度、预测窗口长度等训练参数进行了调优。

从模型训练结果对比来看,PATCHTST 模型精度表现突出,均方误差为0.9%;TimeLLM 模型与TST模型效果接近,考虑到大模型技术的快速迭代的优势,我们最终选择了TimeLLM 模型。

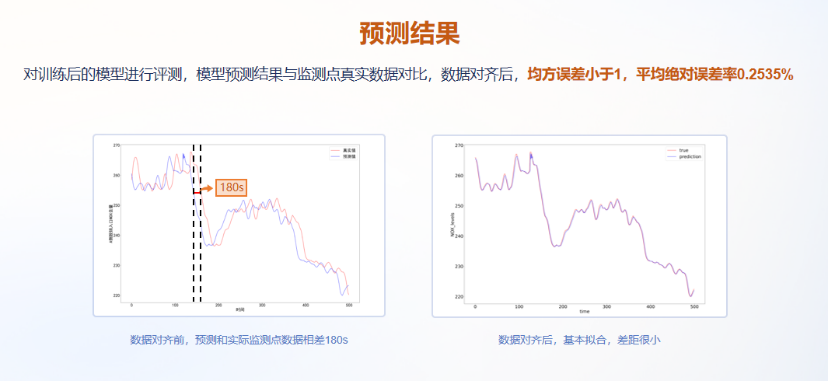

从预测结果来看:左图中,模型对180秒后氮氧化物含量的预测曲线与实际监测曲线几乎完全重叠(左推3分钟后对齐),均方误差小于1,预测精度已经达到工业应用标准。这个案例充分证明,大模型在工业过程控制中完全能够发挥关键作用。

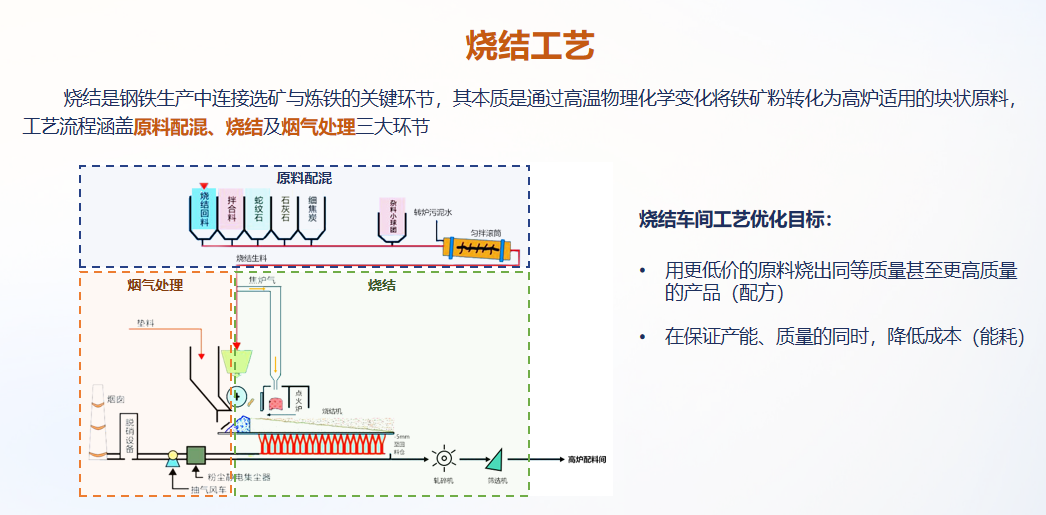

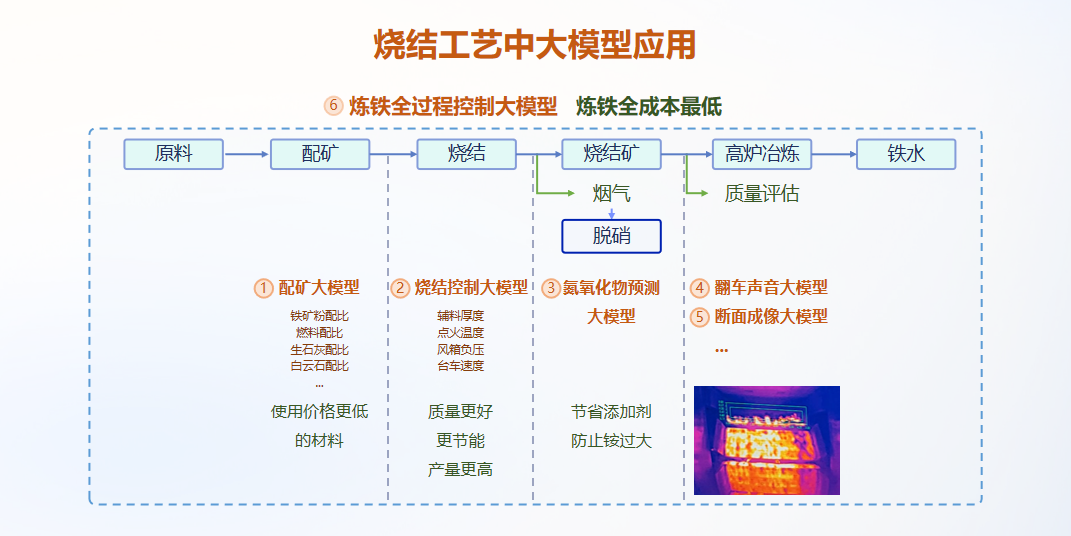

钢铁厂烧结工艺优化

第二个落地场景是钢铁厂烧结工艺优化。矿石磨粉后不能直接送到高炉冶炼,需要与石灰粉、粘合剂、水等混合成糊状(含水量约7.8%),烧结成块状物后才能用于炼铁。整个烧结工艺包含原料配混、烧结、烟气处理三大核心环节。

那么在这个场景下,大模型能发挥哪些作用呢?

①配矿大模型:矿石的原料来源是多种多样的(如澳大利亚、巴西、印度等),不同矿石含铁量和杂质差异很大。怎么配矿比例最优?现在钢厂的做法是依赖工程师的经验,开会讨论,左调一点,右调一点,基本靠经验。

但其实我们通过历史数据训练出配矿大模型,就能智能生成最优的配矿方案。钢厂有个强烈诉求:不想只买好矿石(虽然炼铁效果好但贵),而是期望降低矿石采购成本的同时,还能炼出高质量铁水,现在通过大模型就可以帮助钢厂实现这个诉求。

②烧结控制大模型:当前烧结工艺主要控制四个参数:辅料厚度、点火温度、风箱负压抽风速度、烧结机运行速度,都依赖工人经验调节。我们完全可以通过历史数据来训练一个烧结大模型,控制好这四个参数,使质量更好、更稳定,同时更节能。

③氮氧化物预测大模型:和上一个案例讲到的电厂的锅炉是一样的,它也有一个烟气处理的问题,所以说也可以把氮氧化物的预测模型用到这个地方来。

烧的矿好不好,传统方式是怎么判断的呢?靠烧结工听矿翻车落到地上的声音,声音越脆,说明强度越高、质量越好;另外就是看烧结断面的红外成像,看烧得匀不匀、透不透。

④翻车声音大模型:其实我们可以用声纹,让老师傅标注,用大模型做一个质量声音传感器。这样工人不用跑到现场听翻车声音 —— 我去过现场,环境很热,工人很辛苦,有了这个就能实时反馈烧结质量。

⑤断面成像大模型:断面成像现在用红外技术,图像已经取过来了,但一直是靠烧结工肉眼观察。我们可以通过预训练处理,训练出质量判断模型,让大模型自己判断烧结分布均匀还是不均匀。

我们还可以有个更大的设想:做冶炼全过程的大模型控制,比如做一个大Agent 把这些小模型串起来,控制全程。现在钢铁厂特别看重吨成本,吨成本比别人低,在市场上就有竞争力。所以,大模型在工业控制里可大可小,小到模拟一个声纹识别传感器,大到吨成本的控制,都可以一步步突破。

多模态、时序大模型进入生产过程控制

传统的PID调节(比例 - 积分 - 微分),看这三个字母就知道有积分、微分,它靠物理和化学机理形成数学模型。但在非线性、高阶、高延迟、长周期、多变量耦合的环境下,PID很难发挥作用,还得靠人工经验。

但人遇到复杂情况也只能 “约莫着来”(估计着来):这次水加多点,下次添加剂多一点,因为人没有办法完全把握数据和参数的关系,尤其对高阶和高延迟的系统。

所以现在流行的技术趋势是 “大模型 + 先进过程控制(APC)”:大模型能从海量历史数据中学习规律,不需要深度理解物理机理,就可以实现工艺优化。这里我们有个关键优势:中国工业广泛部署的 DCS 系统每秒产生海量运行数据,为大模型训练提供了充足 “养料”,这使得AI在复杂系统控制中超越人类经验成为可能。

另外一个优势是:即使初期训练使用的是前三个月的历史数据(这些数据可能基于人工经验设置,导致初期精确率不足),但随着系统运行不断产生新数据,模型可通过滚动优化、持续迭代,准确率会越来越高。

这就是我想表达的“换道超车”—— 大模型切入生产过程控制,弱化了对物理和化学机理的依赖。在过去,不懂工艺的人没法优化工艺,现在搞计算机的人没见过烧锅炉,也能做高炉烧结的大模型,进行工艺优化。

这听起来好像有点 “玄学”,不懂怎么实现优化?其实是回归了老师傅经验的本质:老师傅的经验是数据加训练得来的,大模型的核心逻辑仍然是数据驱动与算法训练,本质是一样的。所以,从实践和直觉来看,这条技术路线完全可行,AI 必将在工业控制领域实现对人类经验的超越。