「AI+脱硝控制」场景应用解析

燃煤锅炉产生的氮氧化物(NOx)是火力发电的主要污染物,行业普遍采用脱硝PID控制系统,根据烟气中NOx含量计算喷氨量。但由于SCR系统存在NOx测量信号大迟延和实质反应滞后特性,人工调节易导致脱硝剂过量,给空预器等后续工艺设备带来安全与经济风险。

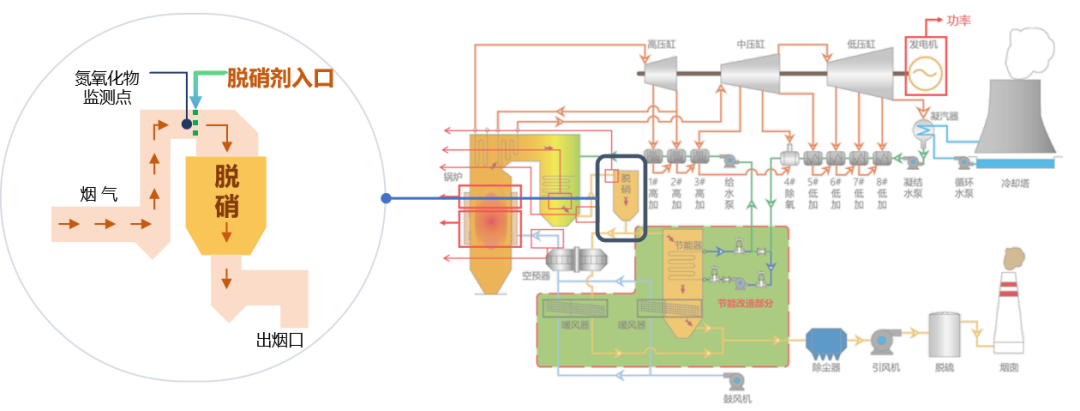

传统脱硝控制示意图

传统脱硝控制的痛点

滞后控制缺陷:SCR系统存在5-10分钟工艺延迟,传统PID控制依赖事后反馈,导致NOx波动幅度常超±15mg/m³,氨逃逸率居高不下。

人工调节弊端:运行人员需同时监控数十个参数,经验依赖性强,交接班时段控制参数波动明显,氨水消耗量差异可达10%-15%。

工况适应不足:燃煤热值变化、负荷调整等工况波动时,固定控制参数导致喷氨过量或不足,年浪费氨水成本超百万元案例屡见不鲜。

智能脱硝解决方案

(一)方案核心环节

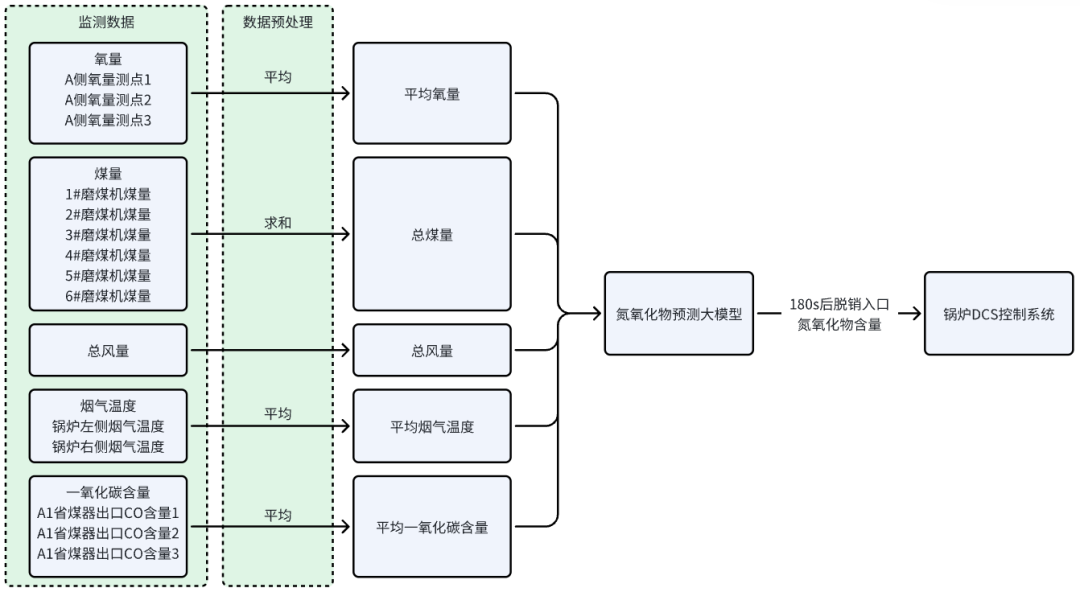

基于预测模型的智能脱硝控制方案,通过实时采集锅炉运行数据驱动预测模型,提前180秒预测NOx含量变化趋势,并同步至锅炉分散控制系统(DCS),实现喷氨量优化调节,核心环节包括:

动态参数实时采集:通过工业级传感器高频采集入口NOx浓度、烟气流速等关键参数。从20项原始参数中剔除无关数据,合并得到总风量、温度等5项关键参数,经降频、空值处理等清洗步骤优化数据,为模型运算提供精准输入。

高精度预测模型:基于预处理后的关键参数,采用长短期记忆网络(LSTM)构建动态预测模型,捕捉烟气参数的时间序列特征,建立NOx浓度与喷氨量的非线性关系,为调控决策提供依据。

喷氨量精准调控:基于模型输出的预测结果,采用模型预测控制策略,每30秒计算最优喷氨阀开度,控制精度达±0.8%。同时严格约束氨逃逸浓度,融合前馈补偿与反馈校正,将出口NOx波动幅度降至±5mg/Nm³以内,确保排放稳定达标。

预测模型的智能脱硝控制示意图

(二)痛点靶向解决

针对滞后控制缺陷:凭借提前180秒的NOx趋势预测能力,结合模型预测控制策略,打破SCR系统工艺延迟限制,将出口NOx波动幅度从±15mg/m³降至±5mg/m³,大幅降低氨逃逸率。

针对人工调节弊端:通过传感器高频采集与自动化分析替代人工监控,减少对操作经验的依赖,稳定氨水消耗量,消除交接班时段的参数波动。

针对工况适应不足:依托每15分钟自动更新的LSTM模型,实时适配燃煤热值变化、负荷调整等工况波动,动态优化喷氨量,避免因固定参数导致的成本浪费。

应用价值

智能喷氨控制:实时预测NOx浓度,动态调整喷氨量,减少浪费,节约成本10%-20%。

动态响应提升:模型自动修正控制参数,氨逃逸波动范围缩至±2ppm,系统稳定性提高 40%。

设备损耗减少:优化氨水使用效率,降低管道腐蚀与空预器堵塞风险,延长催化剂寿命,减少维护费用。

能耗协同优化:结合实时排放与负荷预测,智能调节喷氨量和风机功率,综合成本下降15%以上。

减少超标风险:动态优化喷氨量等参数,通过前馈控制避免操作滞后导致的瞬时超标,降低环保处罚概率。

智能脱硝控制方案突破传统脱硝瓶颈,以数据驱动实现从被动应对到主动预判,该方案为火电行业提供了经济降本与环保达标协同优化的智慧化路径。

扫码加微,与行业专家沟通,获取定制化智能脱硝控制方案