效率拖不起,质量误不起:金现代LIMS破解汽车零部件检测的五大难题

报告编制人员小张,又一次在深夜对着电脑忙碌。

手里是几十个检测项目的数据、照片,散落在不同科室的文件夹、甚至同事的U盘里。

明天就是交付节点,可原始记录还没收齐……

这不仅是小张的日常,更是许多汽车零部件企业检测实验室的真实写照。

在汽车行业严苛的质量体系下,主机厂与零部件企业之间,本质上是一种“质量共生”关系。零部件企业不仅要按主机厂要求完成设计验证(DV)与过程验证(PV),更要面对:

▶标准不一:不同主机厂有不同的检测标准与模板。

▶时间紧迫:验证周期被不断压缩。

▶项目复杂:单个验证涉及数十个检测项目,跨多个科室协作。

▶资源紧张:高价设备需高效利用,高价值样品需全程追踪。

针对这一系列挑战,金现代智慧实验室管理系统(LIMS)推出面向汽车零部件行业的解决方案,从五大核心痛点入手,旨在帮助企业重塑检测流程、打通数据壁垒、优化资源利用,全面提升质量验证的效率和可靠性。

痛点 01 检测项目分散各科室,素材收集像“拼图”

· 解决方案

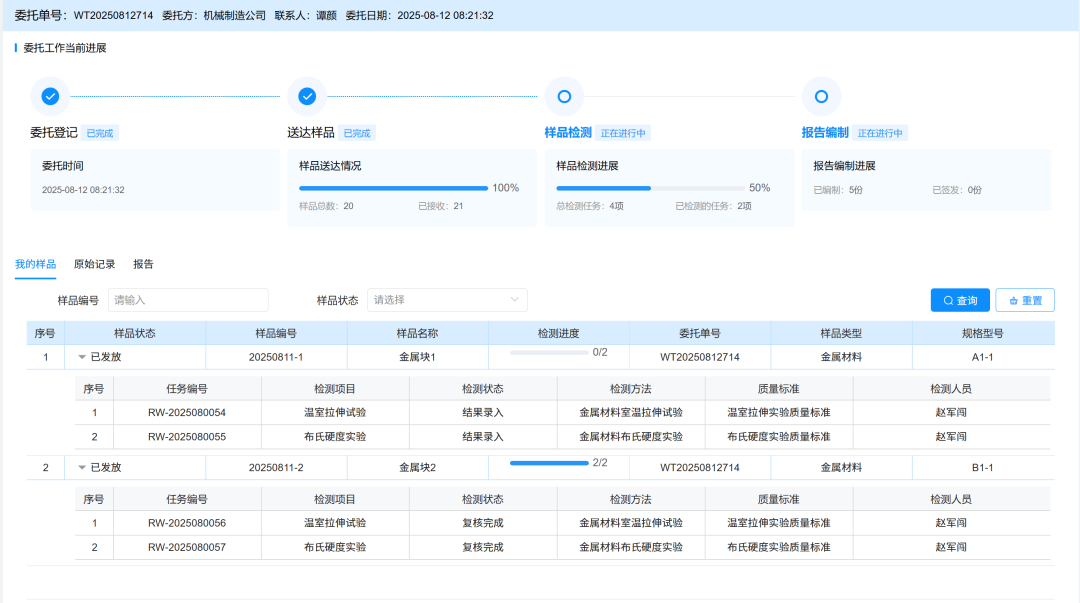

进度透明化:系统实时展示各检测任务进度,谁在做、做到哪一清二楚。

ELN电子实验记录本:检测人员在线录入数据、批量上传照片与图片,素材自动结构化归档。

一键生成报告:能系统自动带入的就自动带入,能选择的不做填入。

痛点 02 报告动辄上百页,编制耗时又费力

· 解决方案

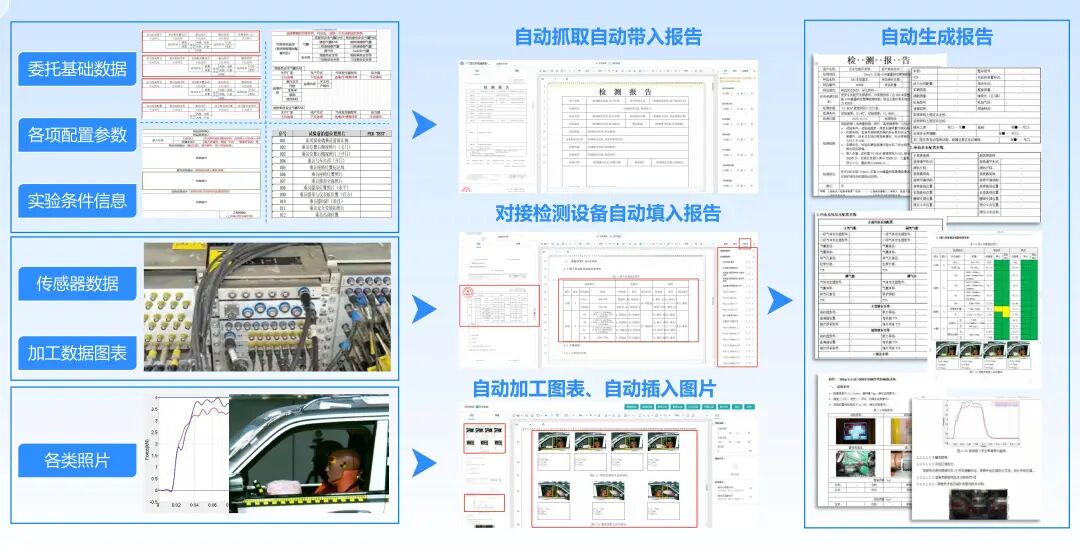

检测数据自动采集:通过与检测设备对接,系统可直接获取设备的检测数据并填入报告。

智能图片处理:支持图片自动裁剪与版式适配,有效提升报告排版效率。

报告自动生成:基于上述信息,系统按主机厂指定模板自动完成报告内容的填充与生成。

痛点 03 检测大纲每次都要重做,拆分任务易出错

· 解决方案

快速生成委托单:选择大纲即可自动生成检测任务,支持内容调整。

任务自动分发:系统按预设规则将任务分派至对应科室与人员。

痛点 04 设备排程复杂,预排程全靠“猜”

· 解决方案

预排程模拟:导入测试大纲即可模拟排程,输出预计完成时间。

可视化看板:实时监控设备状态,支持拖拽式插单与自动顺延。

痛点 05 样品找不到、易拿错,追溯靠“记忆”

在DV/PV验证过程中,样品多为手工或小批量制作且价值较高,需在多个业务部门之间依次流转测试。若缺乏有效记录手段,容易出现样机位置不明、测试进度难以跟踪的情况。因此,有必要对样机的全生命周期进行系统化管控,以实现对其流转过程的实时定位与状态跟踪。

· 解决方案

一物一码:每个样品贴附唯一条码,通过扫码完成出入库与交接。

全流程追踪:系统记录样品位置、状态、检测历史,随时可查。

防错机制:扫码即显示样品信息,避免错拿误用。

在汽车零部件行业,效率即竞争力,质量是生命线。

金现代LIMS以数字化、结构化与自动化方式,帮助检测人员摆脱繁琐的沟通、资料整理与数据录入工作,从而让企业在高质量交付的道路上走得更稳、行得更远,目前已获得长城汽车、金固股份、万安科技、英搏尔、松原股份、胜华波汽车、精成电机等众多企业的信赖。