整车厂必看:为什么指标体系是数字化绕不开的关键?

季度质量复盘会上,质量部报出零部件不良率为2.8%,生产部报3.2%,售后部却反馈实际达到4.1%。逐级递增的质量问题,根源在于质量领域各部门数据缺乏有效监控和系统联动。

这类情况在整车厂中十分普遍。从市场、研发、供应链、工艺、生产到售后等各环节每日产生大量数据。若无法形成标准化、体系化的数据监控机制,不仅难以形成有效参考,更会拖慢决策节奏、影响跨部门协同,使数据本应带来的效率提升大打折扣。

统一数据口径

让各部门“使用同一把尺子”

数据不一致,根源往往不在数据本身,而在于统计口径未对齐。

以“PPAP提交率”为例,有的部门统计所有零件,有的仅统计新开发零件,还有的只涵盖供货级新零件。标准不一导致数据无法对齐,管理层决策时缺乏可靠依据。

更实际的问题是设计变更后的数据同步。例如BOM(物料清单)数据未能及时更新,已淘汰的零件仍被纳入统计,新增零件却未被覆盖。这类数据失真会直接引发生产计划混乱、库存积压甚至整车交付延误。以往依赖人工逐项核对,不仅效率低下,还极易出错。

指标体系的核心作用,正是建立一套公司层面统一的“数据语言”,明确每个指标的统计逻辑、核算范围和更新规则,将技术层面的复杂数据转化为各业务部门都能理解、共用的信息。这不仅实现了数据的实时、自动更新,更将业务人员从繁琐的统计核对中解放出来,使其能专注于解决实际问题。

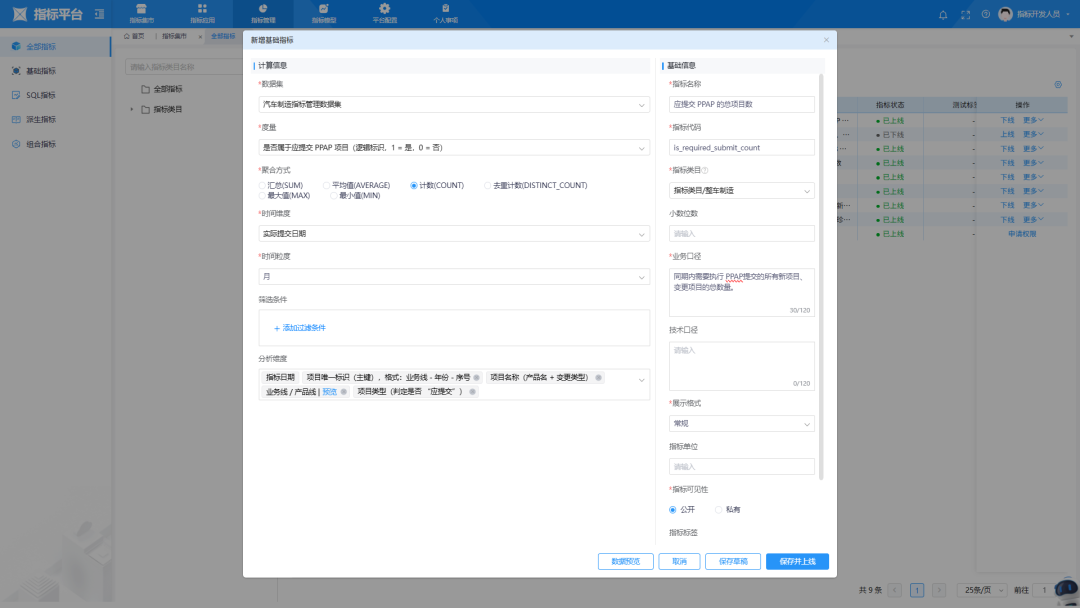

基于指标平台进行指标定义示意

推动质量管控

从“事后补救”转向“事前预防”

目前不少整车厂的质量管理仍以事后处理为主。依赖资深工程师的经验判断,往往只能捕捉零散的表面问题,难以系统性地识别潜在风险。

例如,某一零部件的不良率在缓慢攀升,由于缺乏有效监控未能及时预警,最终导致整条生产线停摆;或某车型的特定小故障反复出现,直到影响市场口碑才被着手解决。

借助CPK(过程能力指数)、PPM(百万件缺陷率)、DPU(单车问题数)等体系化质量指标,企业能够主动捕捉潜在风险信号:如供应商来料合格率下降、特定生产工序出现异常波动等。指标平台可据此提前发出预警,为团队争取宝贵的调整时间。

通过指标间的关联分析,还能快速定位问题根源。

例如针对某车型的异响问题,能准确判断是源于装配工艺参数偏差,还是零部件本身的质量缺陷,从而使改进资源的投入更加精准、高效。

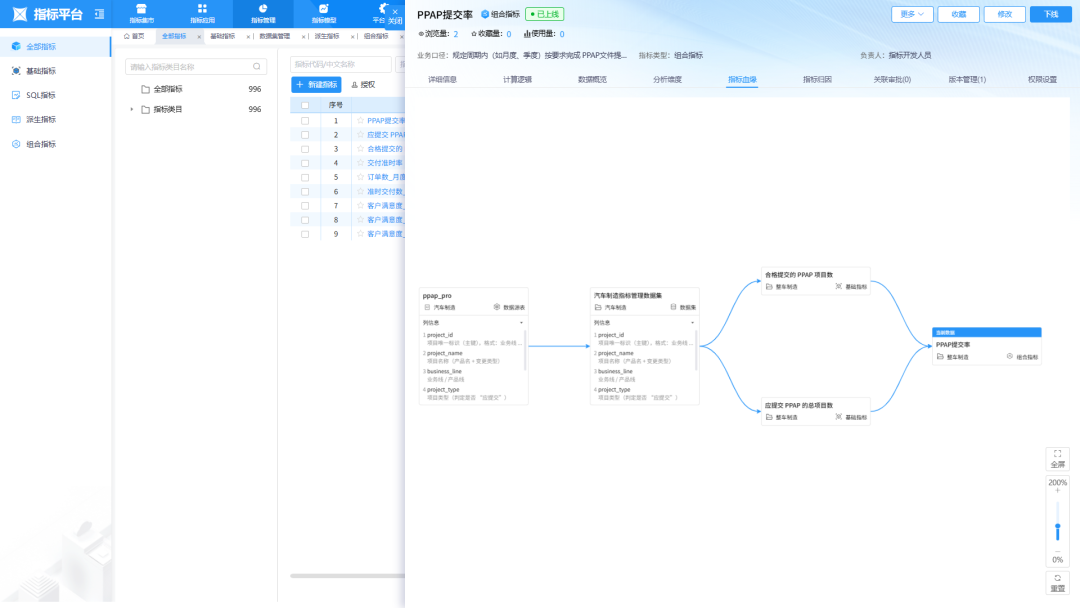

指标血缘分析示意

统一指标管理

提升数据复用与系统开发效率

在数字化推进过程中,指标重复开发、逻辑不一致也是IT部门和业务部门经常面临的困境。

例如,名称相同的指标在不同报表中计算逻辑却不统一。一旦业务规则发生调整,IT人员就需逐个修改所有相关报表,耗时耗力且容易遗漏,最终还易因数据误差误导业务决策。具体可以看此前的案例介绍。

引入指标平台,构建企业级指标库,可实现指标定义和计算逻辑的统一管理。

所有报表、看板都直接从平台调用计算结果,从根本上杜绝了同一指标多口径的问题,从而提升开发效率,保证数据一致性。

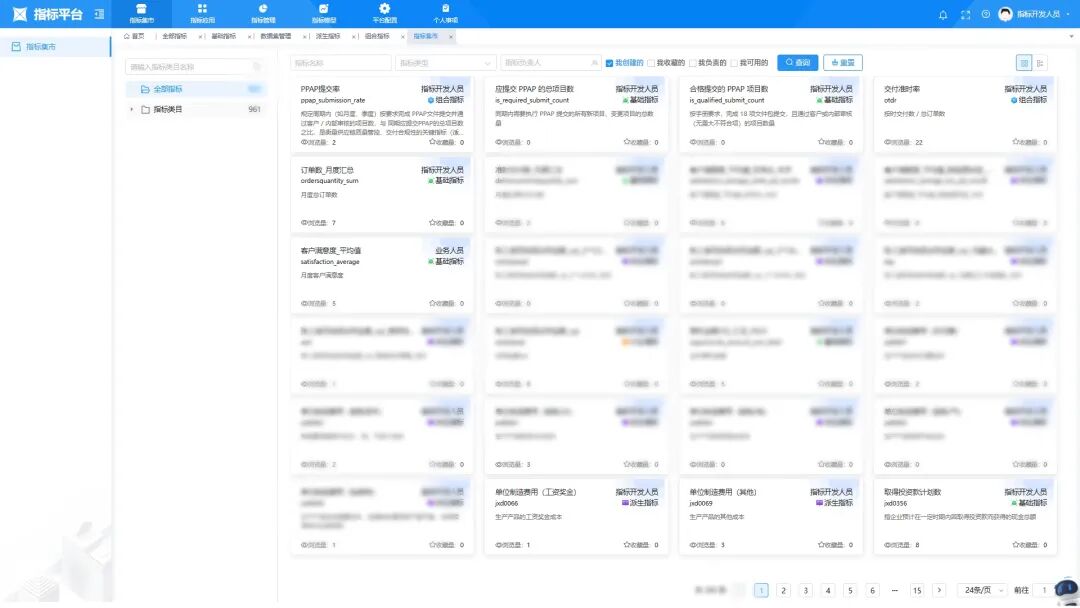

基于指标集市可以统一管理各个指标

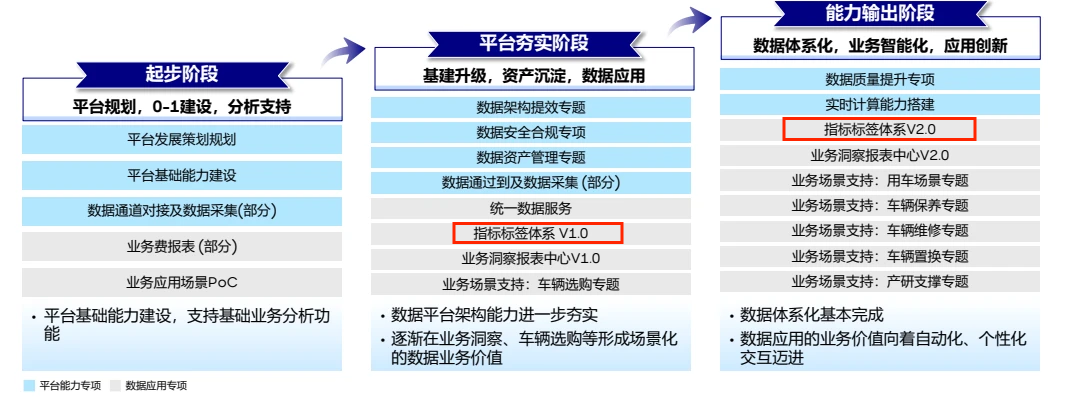

根据《2024汽车数字化经营白皮书》,中国汽车产业已进入存量竞争与数字化深水区,主流车企纷纷加码指标体系建设,其数字化工具投入中指标管理相关占比较2022年提升超50%。《2024汽车行业数字化转型解决方案白皮书》也指出,指标平台在整车企业的应用渗透率较两年前实现翻倍增长。

(数字中台三阶段,其中二、三阶段均含指标平台|资料来源于《2024汽车行业数字化转型解决方案白皮书》)

依托在汽车制造领域(整车制造商、汽车零部件厂商、动力电池制造商)的丰富服务经验,以及指标平台的零代码配置、高拓展性、高安全性等技术特性,金现代可有效支持车企解决数据口径混乱与开发效率低下等问题,实现数据的一致与复用,让数据真正驱动精准决策与严格品控。